Das Dilemma der Produktionsplanung – Zwischen Lieferfähigkeit, Beständen und Auslastung

Ein universelles Problem in der Produktionsplanung

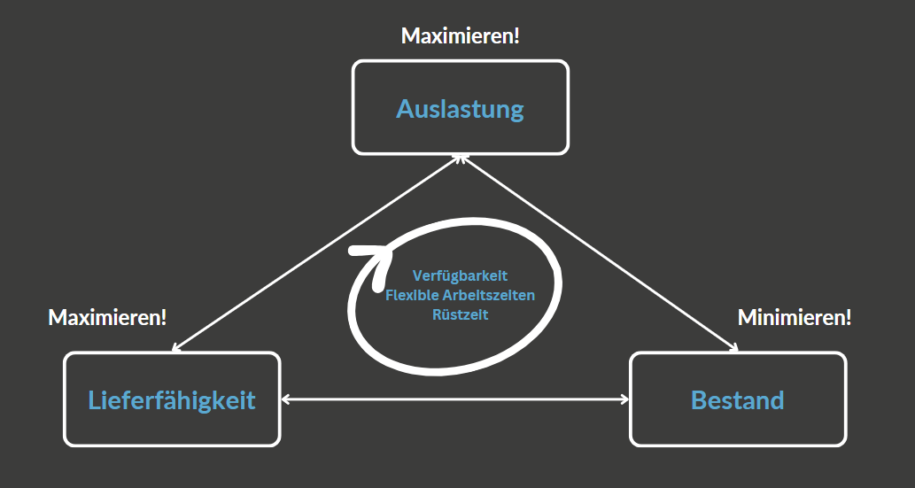

In einem unserer jüngsten Interviews mit einem Praxispartner aus der Fertigungsindustrie wurde schnell klar: Produktionsplanung ist kein einfaches Optimierungsproblem, sondern vielmehr eine permanente Balance zwischen konkurrierenden Zielgrößen. Unser Interviewpartner sprach von einem „Dreieck“, das die zentralen Herausforderungen der Produktionsplanung abbildet: Lieferfähigkeit, Bestände und Auslastung. Jedes Unternehmen steht vor der Herausforderung, diese drei Faktoren in Einklang zu bringen – eine Aufgabe, die einem Dilemma gleicht.

Bereits in unserem letzten Blogartikel haben wir gezeigt, warum Produktionsplanung komplexer ist, als man denkt. Dieser Beitrag geht noch einen Schritt weiter und beleuchtet, wie Unternehmen mit den typischen Zielkonflikten zwischen Lieferfähigkeit, Beständen und Auslastung umgehen können.

Die drei zentralen Konfliktpunkte

1. Lieferfähigkeit: Die oberste Priorität vieler Unternehmen ist die termingerechte Lieferung an Kunden. Ein hoher Liefergrad ist entscheidend für die Kundenzufriedenheit und langfristige Geschäftsbeziehungen. Doch eine hohe Lieferfähigkeit bedeutet oft, dass Sicherheitsbestände vorgehalten werden müssen oder Produktionsprozesse übermäßig flexibel gestaltet werden – beides kann hohe Kosten verursachen.

2. Bestände: Um jederzeit lieferfähig zu sein, könnten Unternehmen große Mengen an Rohmaterialien, Halbfertig- und Fertigwaren auf Lager halten. Doch hohe Bestände bedeuten Kapitalbindung, hohe Lagerhaltungskosten und das Risiko veralteter Produkte. Gerade in einem volatilen Marktumfeld ist eine zu hohe Lagerhaltung eine strategische Fehlentscheidung.

3. Auslastung: Die optimale Nutzung von Maschinen und Personal ist ein essenzielles Ziel in der Produktionsplanung. Eine hohe Auslastung steigert die Effizienz, reduziert Stückkosten und maximiert den Ertrag. Doch eine vollständige Auslastung kann zu langen Durchlaufzeiten führen und die Reaktionsfähigkeit des Unternehmens auf kurzfristige Änderungen erheblich einschränken.

Ablaufplanung vs. Disposition – Eine Unterscheidung aus der Wissenschaft

In der wissenschaftlichen Literatur wird das Dilemma der Produktionsplanung oft in zwei Hauptbereiche unterteilt: Ablaufplanung und Disposition. Diese beiden Teilaspekte beleuchten verschiedene, aber eng miteinander verknüpfte Zielkonflikte (Erlach, 2020).

Das Ablaufplanungsdilemma

Die Ablaufplanung (auch Terminplanung) zielt darauf ab, Kundenaufträge termingerecht zu erfüllen und dabei eine gleichmäßige Auslastung der Produktionskapazitäten zu gewährleisten. Doch genau hier entsteht das Dilemma:

- Eine hohe Termintreue erfordert eine flexible Produktion mit kleinen Losgrößen, was jedoch häufig zu erhöhten Rüstzeiten und ineffizienter Maschinenauslastung führt.

- Umgekehrt sorgt eine hohe Maschinenauslastung durch große Losgrößen für geringe Stückkosten, geht aber zulasten der Flexibilität und erhöht die Durchlaufzeiten.

- Schwankender Kundenbedarf erschwert zusätzlich die Planung, da eine gleichmäßige Produktionsauslastung oft mit unvorhersehbaren Nachfrageschwankungen kollidiert

Das Dispositionsdilemma

Die Materialdisposition verfolgt das Ziel, eine hohe Lieferfähigkeit zu gewährleisten, ohne dabei unnötig hohe Lagerbestände aufzubauen. Dies führt jedoch zu widersprüchlichen Anforderungen:

- Eine hohe Materialverfügbarkeit reduziert das Risiko von Produktionsverzögerungen, erfordert jedoch umfangreiche Lagerbestände mit hohen Kapitalbindungskosten.

- Eine schlanke Lagerhaltung reduziert zwar die Kosten, erhöht jedoch das Risiko von Lieferengpässen und beeinträchtigt die Termintreue.

- Kurze Wiederbeschaffungszeiten sind zwar wünschenswert, doch sie sind oft mit kleineren, häufigeren Bestellungen verbunden, die wiederum höhere Bestell- und Transportkosten verursachen.

Erfahrungen aus der Praxis: Das Produktionsdilemma beherrschbar machen

Die Produktionsplanung bleibt eine zentrale Herausforderung, da sie ein permanentes Spannungsfeld zwischen konkurrierenden Zielen wie Lieferfähigkeit, Beständen und Maschinenauslastung darstellt. Unternehmen müssen fortlaufend Entscheidungen treffen, die stets mit Zielkonflikten verbunden sind. Eine vollständige Lösung dieses Dilemmas gibt es nicht – jedoch existieren Wege, um es besser zu beherrschen.

Viele Unternehmen setzen heute auf klassische ERP- oder PPS-Systeme, um ihre Produktionsplanung zu optimieren. Doch diese stoßen schnell an ihre Grenzen, da sie meist statische Regeln und einfache Algorithmen nutzen. Sie bieten zwar Transparenz über Ressourcen und Kapazitäten, können aber nicht flexibel auf unvorhergesehene Änderungen reagieren. Die Realität der Produktionsplanung ist jedoch dynamisch: Nachfrageschwankungen, unerwartete Engpässe oder Maschinenstillstände machen eine adaptive und intelligente Steuerung notwendig.

Ein vielversprechender Ansatz zur besseren Handhabung des Produktionsdilemmas besteht darin, verschiedene Szenarien zu simulieren und deren Auswirkungen auf zentrale Kennzahlen zu testen. Dies ermöglicht Unternehmen, fundierte Entscheidungen zu treffen, Prioritäten zu setzen und potenzielle Risiken frühzeitig zu erkennen. Dabei spielt auch eine transparente Kommunikation eine Schlüsselrolle: Entscheidungsträger und Teams müssen verstehen, warum bestimmte Maßnahmen ergriffen werden und wie sie sich auf das Gesamtziel auswirken.

Moderne Methoden zur Beherrschung des Produktionsdilemmas

Um das Dilemma der Produktionsplanung kontrollierbar zu machen, sind innovative Ansätze erforderlich. Hier kommen drei zentrale Technologien ins Spiel:

- Dynamische Anpassung: Anstatt sich auf starre Planungen zu verlassen, ermöglichen intelligente Systeme eine kontinuierliche Simulation alternativer Produktionsszenarien. Dadurch lassen sich in Echtzeit optimale Anpassungen vornehmen.

- Multi-Kriterielle Optimierung: Statt nur eine einzelne Zielgröße wie Maschinenauslastung oder Lagerbestände zu maximieren, berücksichtigen moderne Systeme alle relevanten Einflussfaktoren gleichzeitig und suchen den besten Kompromiss.

- Predictive Analytics: Durch den Einsatz von KI und maschinellem Lernen können Unternehmen Daten auswerten, Muster erkennen und präventive Maßnahmen ergreifen. So lassen sich potenzielle Engpässe oder Maschinenstillstände frühzeitig prognostizieren.

KI-gestützte Planung als Zukunftslösung

Künstliche Intelligenz hebt die Produktionsplanung auf ein neues Niveau, indem sie datengetrieben Entscheidungen unterstützt und Unternehmen hilft, mit Unsicherheiten besser umzugehen. Während klassische ERP-Systeme lediglich vergangene Daten abbilden, kann eine KI-gestützte Planung proaktiv Empfehlungen aussprechen. Sie analysiert in Echtzeit, welche Anpassungen die beste Balance zwischen Lieferfähigkeit, Beständen und Auslastung ermöglichen, und schlägt konkrete Maßnahmen vor.

Unternehmen, die frühzeitig auf KI-basierte Lösungen setzen, können nicht nur ihre Effizienz steigern, sondern auch flexibler und widerstandsfähiger auf Marktveränderungen reagieren. In einer sich stetig wandelnden Produktionslandschaft wird der Einsatz intelligenter Technologien zunehmend zum Wettbewerbsvorteil – und zur Notwendigkeit.

Fazit: Ein Balanceakt mit Optimierungspotenzial

Produktionsplanung bleibt eine Herausforderung, die sich nicht durch einfache Regeln lösen lässt. Unternehmen, die es schaffen, ihr eigenes „Produktionsdreieck“ optimal auszubalancieren, sichern sich langfristig Wettbewerbsvorteile. KI-basierte Systeme bieten hier neue Möglichkeiten, um Transparenz zu schaffen und Entscheidungsträger in Echtzeit mit fundierten Empfehlungen zu unterstützen.

Die Zukunft der Produktionsplanung liegt in der intelligenten Vernetzung – wer das Dilemma meistert, wird nicht nur effizienter produzieren, sondern auch schneller und flexibler auf Marktveränderungen reagieren können.

Möchten Sie erfahren, wie Ihr Unternehmen von modernen Planungslösungen profitieren kann? Vereinbaren Sie jetzt ein persönliches Gespräch mit einem Experten und erhalten Sie maßgeschneiderte Empfehlungen für Ihre Planung: Termin buchen

Quelle: Erlach, K. (2020). Wertstromdesign: Der Weg zur schlanken Fabrik. Springer Berlin Heidelberg. https://doi.org/10.1007/978-3-662-58907-6